“ONA, la mayor experiencia y amplitud de oferta del mercado en EDM”

ENTREVISTA A PEDRO ECHENAGUSIA, DIRECTOR DE PROYECTOS DE ONA

\ “ONA, la mayor experiencia y amplitud de oferta del mercado en EDM”

La especialización de ONA como fabricante de máquinas grandes de electroerosión es fruto del desarrollo natural de la empresa y de una estratégica apuesta. Así lo señala en esta interesante entrevista Pedro Echenagusia, Director de Proyectos de ONA.

Una especialización que ha merecido el reconocimiento internacional de la compañía y que la ha posicionado como uno de los fabricantes líderes en el mercado mundial en este tipo de máquinas, con una relevancia cada vez mayor debido a sus grandes ventajas frente a otras técnicas tradicionales de mecanizado como el brochado y el fresado.

En la amplia experiencia en la producción de estos equipos, ONA ha cosechado grandes éxitos y superado obstáculos, buscando dar respuesta a las nuevas necesidades de los clientes y perfeccionando la estructura y prestaciones de las máquinas. Actualmente, sigue avanzando, con el foco en un objetivo principal, “mejorar la satisfacción de los clientes y fortalecer la relación con ellos”.

PREGUNTA. ¿Qué son las máquinas grandes? ¿A qué le denominan máquina grande?

RESPUESTA. En el caso de los equipos de penetración, nuestros modelos son el IRIS7, 8, 9 y 10, máquinas con recorrido del eje X a partir de 1000 mm. Y con respecto a los equipos de hilo, nuestros modelos son AV60, 80, 100 y 130, máquinas con recorrido del eje X a partir de 800 mm.

P. Dentro de cada modelo de máquina grande existen diferentes configuraciones modulares en función del recorrido de los ejes X, Y, Z. De la máquina ONA IRIS7 existen, por ejemplo, 20 posibles configuraciones diferentes. ¿Cómo sabe una empresa si decantarse por uno u otro modelo, o configuración dentro de una misma tipología de máquinas grandes? ¿Es solo una cuestión de tamaño de la pieza a mecanizar? ¿ONA asesora a sus clientes en este sentido?

R. . El tamaño de la pieza a fabricar es lo que define las características principales que debe tener la máquina en la que se vaya a mecanizar dicha pieza: recorridos de los ejes de la máquina, dimensiones del tanque de trabajo, distancia mínima entre mesa y cabezal, etc.

El propio cliente, en función del tipo de piezas que vaya a mecanizar, sabe definir las características principales de la máquina que va a necesitar y él mismo escoge la configuración que necesita de entre las muchas que ofertamos para cada modelo. ONA asesora al cliente más en la elección de los accesorios adicionales que pueden incorporarse. Es en este tipo de detalles donde más orientamos a los clientes, ya que en ocasiones es necesario realizar modificaciones en los cambiadores de electrodos con el fin de adecuarlos al tipo de electrodos, o útiles de amarre de los mismos, que utiliza el cliente.

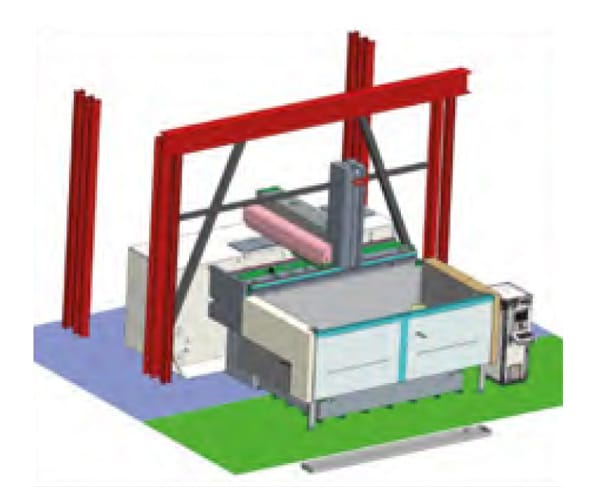

En ocasiones puntuales, también es necesario adecuar la máquina al espacio del cliente, lo cual nos hace resituar algunos elementos periféricos (filtro, generador o cambiador externo de electrodos), para así poder encajar todo el conjunto en el espacio disponible.

Por último, también destacaría que cada vez recibimos más solicitudes de asesoramiento referentes a las ventajas que proporciona la utilización de dos cabezales en el caso de las máquinas de penetración.

Estudio de viabilidad de la instalación de una máquina IRIS10 en un cliente que dispone un espacio reducido que está limitado por columnas.

P. ¿Para fabricar qué tipo de aplicaciones/piezas y de qué sectores se utilizan habitualmente las máquinas grandes de penetración e hilo de ONA?

R. En el caso concreto de las máquinas grandes de electroerosión por penetración, el principal sector cliente es el fabricante de moldes de inyección de plástico para piezas exteriores de vehículos, como, por ejemplo, parachoques; o piezas interiores, como son los paneles frontales de instrumentos o las puertas. En menor medida, dentro del sector del automóvil, también es importante la fabricación de moldes de inyección de aluminio y zamak, tanto para piezas estructurales del chasis del vehículo, como para piezas del motor (cárter, cajas de cambio, etc.). Otros sectores con clientes importantes a destacar son el de la fabricación de componentes de turbinas para motores aeronáuticos y para la generación de energía, así como el de componentes para turbomaquinaria destinada a la extracción, compresión y distribución de gas.

P. La IRIS10 de penetración y la AV130 de corte por hilo son las máquinas de electroerosión más grandes de mercado. ¿Qué características principales destacaría de cada una de ellas pensando en las necesidades de las empresas/ clientes?

R. En la IRIS10 destacaría principalmente el amplio recorrido del eje Y, que alcanza los 1500 mm, que además puede ser ampliado en ±250 mm si integramos en el cabezal un plato divisor con extensión horizontal de 250 mm de longitud.

En la AV130 destacaría la combinación de los ejes Y-Z que alcanzan unos recorridos de 1300 x 800 mm. Ninguna otra máquina de electroerosión por hilo del mercado ofrece una combinación de recorridos tan extensa.

P. La IRIS 10 de penetración puede trabajar con piezas de hasta 25 toneladas; y la AV130 de corte por hilo, con piezas de hasta 10 toneladas. ¿Para qué aplicaciones se utilizan este tipo de piezas tan grandes?

R. Tanto en el caso de las máquinas IRIS10, como en el de las AV130, principalmente son piezas para grandes moldes de inyección de plástico. Si bien en la AV130 la máxima capacidad de carga estándar es de 10 toneladas, también disponemos de la opción de poder reforzar la estructura y mesa de la máquina para aumentar dicha capacidad hasta las 25 toneladas.

P. ¿Qué ventajas ofrecen estas máquinas grandes de EDM respecto a otras técnicas más tradicionales de mecanizado como el brochado y el fresado?

R. En el caso de las máquinas de electroerosión por hilo, destacaría tres grandes ventajas frente al brochado.

Primero, el coste mismo de la inversión, que es muy inferior con respecto al de las máquinas de brochado. En segundo lugar, la flexibilidad que ofrecen las máquinas de hilo frente a las brochadoras. En una máquina de hilo se puede cambiar el perfil de la pieza a cortar con total libertad ya que la herramienta de corte es el hilo, que es un consumible estándar. Sin embargo, en las máquinas brochadoras un cambio en el perfil de la pieza a fabricar obliga a cambiar las herramientas (brochas). Estas son muy costosas y han de diseñarse y fabricarse a medida de la pieza final a mecanizar.

Y, por último, los bajos costes que requiere la instalación (fundación) de una máquina de hilo frente a los que conlleva una máquina brochadora o fresadora de gran tamaño.

P. ¿ONA es el único proveedor del mundo de máquinas de gran tamaño? ¿Qué tienen de especial o de diferente las máquinas de ONA respecto a las de esos competidores?

R. Además de ONA, existen otros fabricantes. Pero ONA es, sin duda, el proveedor que ofrece la gama de máquinas de electroerosión de gran tamaño más extensa del mercado, y también quien cuenta con la experiencia más dilatada en la fabricación de este tipo de máquinas.

Ya a mediados de la década de los años 80 del siglo XX, ONA fue pionera en la fabricación de grandes máquinas de electroerosión de penetración con estructura tipo puente. Asimismo, en electroerosión por hilo también hemos sido pioneros. Un ejemplo de ello fue la presentación en la feria EMO de París de 1999 de la máquina de electroerosión por hilo más grande jamás comercializada hasta aquella fecha: la ONA Arion K1000, con unos recorridos X-Y-Z de 1500 x 1000 x 600 mm. Podríamos decir que es ese año cuando se da el pistoletazo de salida a la industrialización de las grandes máquinas de electroerosión por hilo, siendo hoy en día algo normalizado que la mayoría de los fabricantes cuenten en su portafolio con máquinas de hilo con un recorrido Z de 600 mm. Algo que hace 23 años tan solo comercializaba ONA.

P. ONA comenzó comercializando máquinas estándar, después hubo que adaptarse al mercado y apostó por máquinas con estructura puente de doble cabezal y, finalmente, llegaron las máquinas de doble cabezal, hace ya 25 años, a las que han ido incorporando constantemente mejoras. ¿Cómo recuerda esta evolución? ¿La especialización de ONA en máquinas grandes y en soluciones especiales llegó de manera natural o fue (y es) una apuesta estratégica de la compañía?

R. La especialización ha llegado en paralelo; tanto de manera natural como por ser una apuesta estratégica de la compañía. Por un lado, han sido los propios clientes quienes nos han solicitado el desarrollo de máquinas cada vez más grandes y complejas. Y, por otro lado, ONA también apostó por el desarrollo de este tipo de soluciones ya que nuestra estructura de empresa nos permite ser más flexibles y competitivos que la mayoría de nuestros competidores en este ámbito. En cuanto a nuestra evolución, diría que fue muy rápida, igual que la actual evolución de nuestra tecnología. A los pocos años de lanzar la primera máquina de electroerosión con estructura tipo puente ya teníamos desarrollada una gama completa con varios modelos de diferentes tamaños que abarcaban un rango de capacidad de carga de electrodos desde los 500 kg hasta los 3000 kg de peso, incluyendo también modelos con doble cabezal.

Todo este proceso ocurrió desde mediados de los años 80, hasta mediados de la década de los 90. A partir de aquí es cuando se produjo un gran cambio en la fabricación de los moldes de inyección de plástico, con la implementación generalizada del fresado de alta velocidad. Se dejaron de utilizar grandes electrodos que anteriormente realizaban la mayor parte del mecanizado del molde, y, en su lugar, se comenzaron a utilizar electrodos más pequeños para el mecanizado de las ranuras y cavidades que eran difíciles de mecanizar mediante el fresado. Este cambio de tendencia condujo a ONA a replantear la estructura mecánica de las máquinas grandes de penetración, ya que no era necesario que las máquinas tuvieran una pesada estructura tipo puente (gantry). Si bien, esta estructura, sí era la adecuada para trabajar con electrodos pesados, no lo era para conseguir la mejor precisión de posicionamiento.

A mediados de los años 90 comienza el desarrollo de la nueva generación de máquinas grandes de penetración con estructura tipo RAM, más ligera y precisa. Este tipo de estructura es la que seguimos utilizando hoy día.

P. ¿Qué es lo mejor de ser una compañía especializada en máquinas grandes y en soluciones especiales en EDM?

R. Supone un mayor acercamiento e interrelación con el cliente, que en muchos casos nos proporciona un mayor nivel de fidelización con respecto a aquellos clientes que compran máquinas estándar.

P. ¿Y lo más complicado?

R. Las soluciones especiales exigen un alto nivel de intercomunicación con el cliente y las diferencias culturales, que en ocasiones existen entre empresas de diferentes países o continentes, pueden conllevar complicaciones mayores que en el caso de la venta de las máquinas estándar.

P. Como Director de Proyectos de ONA, ¿cuál diría que es el proyecto más singular (por diferente, complejo, significativo) que le ha tocado pilotar en estos años?

R. Si tuviera que decir uno, escogería el de Concours Technologies, ya que lo considero el proyecto de máquina de gran tamaño más avanzado en cuanto automatización y personalización.

Se trataba de una máquina de dos cabezales modelo IRIS T10 personalizada conforme a las exigencias del cliente, que incorporaba dos robots cambiadores de electrodos y estaba totalmente integrada con el software de gestión de producción que posee el cliente.

P. ¿Cómo se imagina a ONA EDM dentro de 25 años, cuando, si todo va bien, cumplirán un siglo de vida?

R. Me imagino que seguiremos siendo la misma empresa que somos hoy en día: una empresa volcada en mejorar la satisfacción de los clientes y en fortalecer la relación con ellos. Si analizamos quiénes son nuestros clientes actuales, observamos que muchos de ellos ya lo eran hace décadas, por lo que espero que dentro de 25 años sigamos contando con su confianza, así como con la de aquellos nuevos clientes que aún quedan por conocer a lo largo de los próximos años.